随着全球能源结构向低碳化转型,天然气作为清洁化石能源的战略地位日益凸显。然而,天然气中普遍存在的硫化氢(H₂S)和二氧化碳(CO₂)等酸性气体,不仅会腐蚀输气管道与设备,燃烧后生成的硫氧化物(SOₓ)和过量CO₂排放更会加剧环境污染与温室效应。为满足环保标准并提升能源利用效率,天然气脱硫脱碳技术成为产业链中不可或缺的核心环节。当前,以化学吸收法、物理吸附法、膜分离法及生物处理法为代表的工艺体系,通过选择性分离或转化酸性气体,实现了天然气的高效净化与资源化利用。这些技术不仅覆盖了从高含硫气田开发到城市燃气供应的全场景需求,更在“双碳”目标驱动下,推动了清洁能源技术的迭代升级。本文将从技术原理、工艺优化及工业应用维度,系统解析天然气脱硫脱碳技术的科学内涵与实践价值,为行业可持续发展提供理论支撑。

一、天然气胺法脱硫脱碳原理

胺法脱硫/脱碳技术基于酸碱中和反应,利用弱碱性有机胺溶液(如MDEA、MEA等)吸收天然气中的酸性气体(H₂S、CO₂)。

吸收阶段,在低温条件下吸收酸气,反应过程如下:

R₂NH + H₂S → R₂NH₂⁺ + HS⁻

R₂NH + CO₂ + H₂O → R₂NH₂⁺ + HCO₃⁻

再生阶段:富胺液通过加热(100-125℃)或减压释放酸性气体,实现胺液循环利用。

该工艺兼具化学吸收与物理溶解特性,尤其适用于高含硫天然气的深度净化。

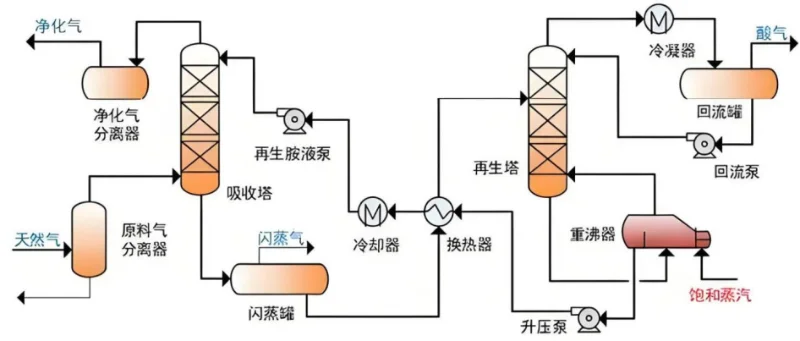

所涉及的主要设备是进口分离器、吸收塔、闪蒸罐、换热器、再生塔、重沸器、冷却器等设备组成。

二、天然气胺法脱硫脱碳工艺流程

原料气经过滤分离器除去游离的液滴及夹带的固体杂质后进吸收塔,气体在吸收塔内自下而上地与醇胺溶液逆流接触而脱除其中的酸性气体组分,出吸收塔的净化气经分离器后离开脱硫装置。吸收了酸气的胺液称为富液,先使富液经闪蒸罐,尽可能闪蒸出溶解于脱硫溶液中的烃类,以避免损失原料气中所含的烃类组分和影响再生酸气的质量。

闪蒸汽出来的富液经贫/富液换热器与贫液换热而升温,然后进入再生塔上部进行再生。再生塔底部排出的半贫液经重沸器再次加热后彻底再生,贫液经贫富液换热器及冷却器,冷却后返回吸收塔上部完成循环。

再生出的酸气和水蒸气出塔后经冷凝和冷却。冷凝水作为回流液返回再生塔,分离出的酸气则送往下游的硫黄回收装置。

所有上述流程通常集成于一个撬装脱硫设备中,包含吸收塔、闪蒸罐、换热器、再生塔、重沸器、冷却器等设备组成。

三、应用范围及性能

胺法脱硫设备专业应用于油气开采、天然气、炼厂气、煤层气、克劳斯酸气提浓、液化气6大行业含硫气源净化,适用于如下工况:

✅ 天然气脱硫(0.5%~20vol%),净化后H₂S→10 mg/m³;

✅ 高含碳天然气(0.5%~20vol%),净化后CO2→100ppm;

✅ 含有机硫天然气(有机硫、COS、硫醇、硫醚、二硫化碳),净化效率≥85%;

✅ LNG预处理脱硫,用于精脱H2S、CO₂等酸性气体,已达到LNG的生产需求;

✅ 炼厂气净化炼厂气净化:处理催化裂化、焦化、液化石油气装置产生的含硫气体;

✅ 合成氨原料气净化:脱除合成气中H₂S、CO₂等杂质,保护催化剂活性;

✅ 高碳硫比原料气处理,CO₂/H2S比超过100的原料气脱硫;

四、设备技术参数

名称 | 指标 |

规格型号 | 1万~100万m3/d |

处理温度 | 10~40℃ |

处理压力 | ≤10Mpa |

脱硫性能 | ≥99.5% |

有机硫脱除性能 | ≥85% |

醇胺脱硫设备药剂 >>> MDEA脱硫剂

五、设备生产工期

1、质保期:1年(不包含耗材及人为损坏);

2、交货期:120天;

六、设备的定制开发

工业上需要脱硫的原料天然气类型十分复杂,常规的MDEA水溶液不可能解决所有问题,采用MDEA为主,复配其他助剂为辅来增加或抑制脱硫液选择吸收不同物质的分子动力学性能。

本公司可根据客户不同的气质情况,提供定制化的解决方案。