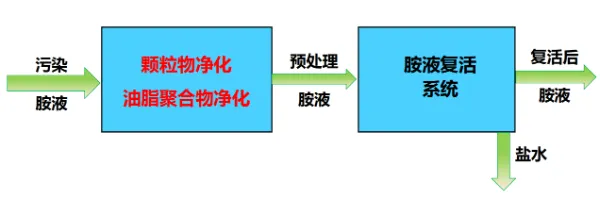

我司作为专业有机胺液净化服务提供商,专注于为石油、天然气、炼化厂、煤化工、二氧化碳CCUS捕集等领域提供高效、定制化的胺液净化、胺液复活设备上门净化解决方案。

依托自主研发的集成化技术,采用双预涂纳米过滤+离子交换脱盐、电渗析为核心工艺,可精准去除胺液中的热稳定盐(HSS)、悬浮物、烃类杂质及致泡性变质产物,脱盐效率较传统离子交换树脂提升3倍以上。

设备采用撬装式设计,支持现场快速部署,实现胺液在线深度净化,有效恢复溶剂脱硫性能。

一、胺液的变质

有机胺液在天然气净化、碳捕集等工业应用中易发生降解与变质,醇胺降解的方式相当复杂。主要包括热降解、化学降解和氧化降解三类。醇胺变质后会生成各种有机物和热稳定盐,这些物质对脱硫脱碳效率、发泡和腐蚀均有很大影响。

热降解:在高温再过程中(如110-130℃),胺液受热分解生成不可逆的降解产物,如咪唑烷酮类物质(如HEIA)及氨基甲酸盐中间体,这些产物会降低胺液吸收效率并加速设备腐蚀。

化学降解:胺液与酸性气体(如H₂S、CO₂)反应生成热稳定性盐(HSS),包括硫酸盐、硝酸盐、硫代硫酸盐等。此类盐在常规再生温度下无法分解,导致胺液发泡、腐蚀加剧及吸收性能下降。

氧化降解:氧气与胺液接触引发氧化反应,生成羧酸类、醛类等致泡物质,同时催化金属离子(如Fe³⁺)进一步加速降解,形成草酸盐等腐蚀性产物。

热稳定性盐的生成问题尤为突出,主要源于原料气中夹带的杂质与胺液的不可逆反应。其积累不仅造成胺液有效成分损失,还会破坏设备表面保护层,引发点蚀和结垢,严重时需通过胺液净化复活技术进行深度净化以恢复胺液性能。

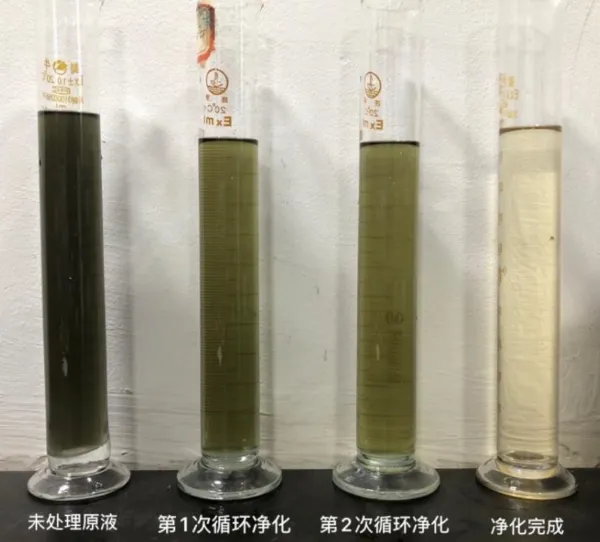

图1 变质的胺液

二、胺液的复活

有机胺液(如MDEA、MEA)的净化与复活需通过多级处理流程,核心在于热稳定性盐(HSS)的高效脱除。我司采用特有胺液净化技术,首先去除悬浮颗粒(粒径>5μm),随后采用热稳定性盐去除工艺,可去除硫酸胺盐、草酸胺盐等70余种杂质,热稳定盐脱除率≥90%, 致泡性杂质脱除率≥90%,活性剂损失率≤2%,使脱硫性能恢复至新鲜胺液水平。

图2 胺液复活装置运行实况

三、胺液复活效果

项目 | 参考指标 | 净化前 | 净化后结果 | |

乙醇酸根/w/10-6 | — | 264 | <1 | |

乙酸根/w/10-6 | <700 | 803 | <1 | |

甲酸根/w/10-6 | <500 | 43 | <1 | |

氯离子/w/10-6 | <500 | 21982 | 1676 | |

硫酸根/w/10-6 | <500 | 227 | 18 | |

草酸根/w/10-6 | <250 | 2 | <1 | |

硫代硫酸根/w/10-6 | <1000 | 291 | 14 | |

总盐(以阴离子计)/w/10-6 | <10000 | 23612 | 1708 | |

长链羧酸等致泡性物质(共计)/w/10-6 | — | 514 | 7 | |

外观 | — | 墨绿半透明色液体 | 浅黄色透明液体 | |

活性添加剂损失率% | <2 | / | 1.5 | |

起泡趋势 | 起泡高度/mm | <200 | 94 | 10 |

消泡时间/s | <60 | 20 | 4 | |

结果评价:通过本次胺液复活,热稳定盐脱除率为92.7%, 致泡性杂质脱除率为98.6%,活性添加剂损失率为1.5%,纯溶剂损耗≤1%,复活效果良好。

图3 胺液复活前后对比

四、胺液复活服务流程

1、客户提供具体工况信息及胺液情况;

2、寄样品给我司分析;

3、评估处理效果及报价;

五、服务范围

✅ 石油与天然气行业

Ø ·脱硫处理:用于天然气净化、炼厂气脱硫等环节;

Ø ·炼油化工:硫磺回收胺液净化,提高胺液循环利用率;

✅ 煤化工与合成氨行业

Ø ·煤气脱硫:在煤制气、煤制油等工艺中,净化胺液以去除硫化物和热稳定盐,保障设备稳定运行;

Ø ·合成氨工艺:用于合成气的净化处理,去除CO₂等杂质,提升合成效率;

Ø ·焦炉气精制:净化脱硫装置的胺液;

✅ 二氧化碳捕集与回收

Ø ·电力与钢铁行业:处理净化胺法脱碳液中的杂质;

Ø ·油品精制:去除油品中的硫、氮原子及金属杂质,提高油品质量。

Ø ·高炉煤气净化:脱除硫化物产生变质胺液的净化;

胺液净化技术广泛应用于多个工业领域,主要用于处理脱硫、脱碳等工艺中产生的胺液污染物,以提高系统效率并延长胺液使用寿命。