随着油田伴生气开采规模的扩大,硫化氢(H₂S)的高效脱除成为保障安全生产和环境保护的核心需求。传统脱硫工艺(如胺法、克劳斯法等)存在设备复杂、硫容低、副反应多等问题,而络合铁脱硫技术凭借其独特优势逐渐成为油田伴生气脱硫的首选方案。

络合铁脱硫用于油田伴生气的优势:

1、高含硫伴生气的适应性

油田伴生气中H₂S浓度波动大(可达数万mg/m³),且部分单井气量小、分布分散。络合铁脱硫工艺对H₂S浓度和气体流量的适应范围广(0-100%波动),尤其适合小规模、高含硫的边远井或海上平台,通过撬装化设计实现就地处理。

2、环保与经济性双重需求

传统工艺易产生副盐(如硫代硫酸盐)和废液,而络合铁技术以铁基催化剂为核心,反应产物仅为硫磺和水,无三废排放。同时,其工作硫容高达2.0-3.3g/L,循环液量减少80%以上,显著降低能耗与运行成本。

3、空间与承重限制

海上平台或陆地井场空间有限,传统脱硫设备体积庞大。络合铁工艺结合超重力技术,传质效率提升数十倍,设备占地面积减少70%,满足紧凑化布局要求。

4、脱硫效率与稳定性

络合铁法通过Fe³⁺络合物直接氧化H₂S为单质硫,一步脱硫率超99.99%,净化气H₂S浓度稳定低于10ppm。即使原料气浓度剧烈波动(如11000-35000mg/m³),仍能保持出口H₂S≤10mg/m³,满足国标GB 17820-2012要求。

5、抗干扰与选择性

CO₂对传统胺法脱硫影响显著,而络合铁催化剂对H₂S选择性高达99%,副反应率低于1%,避免溶液降解和设备腐蚀。

6、运行成本与维护便捷性

催化剂通过空气氧化再生,循环利用率超99.9%。硫磺通过真空过滤或熔硫工艺回收,夹带药剂损耗低至200ppm以下。以某海上平台为例,日处理2×10⁴m³伴生气,硫磺回收量400-800kg/d,综合运行成本较传统工艺降低30%-40%。

络合铁脱硫工艺简介

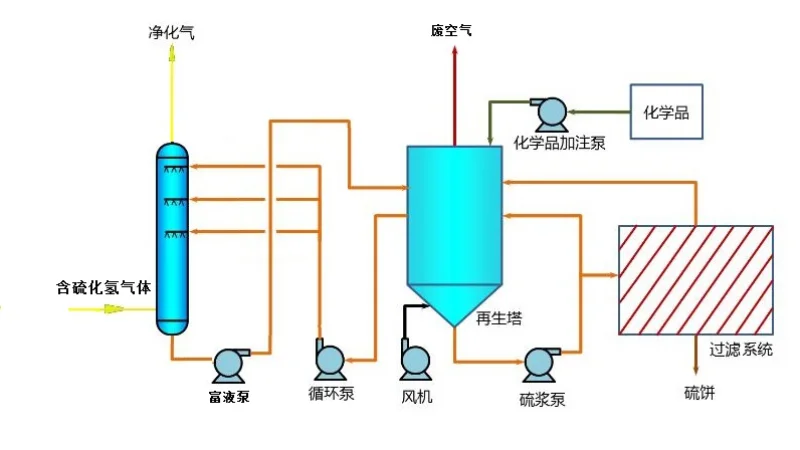

工艺分为吸收、氧化再生及硫回收三阶段:

吸收阶段

在碱性环境中(pH 8.0-9.0),H₂S与Fe³⁺发生氧化还原反应,生成单质硫并释放H⁺,Fe³⁺被还原为Fe²⁺。

反应式为:

H₂S + 2Fe³⁺L → 2H⁺ + S↓ + 2Fe²⁺L

反应时间仅0.001-0.01秒,传质效率极高。

再生阶段

富液进入再生槽,鼓入空气使Fe²⁺重新氧化为Fe³⁺,再生后贫液返回吸收塔循环使用。

反应式为:

½O₂ + H₂O + 2Fe²⁺L → 2OH⁻ + 2Fe³⁺L

硫磺回收

再生槽内生成的硫磺颗粒通过重力沉降富集于底部,形成硫浆。硫浆经泵输送至过滤设备(如板框压滤机),分离出含水20%-30%的硫膏,进一步熔硫精制可得纯度99.8%的工业硫磺。滤液返回系统以回收残留药剂,减少消耗。

络合铁脱硫技术以高效、环保、紧凑的特点,成为油田伴生气脱硫的革新方案。其撬装化设计、低运行成本及高适应性,不仅解决了传统工艺的痛点,更为油气田绿色开发提供了技术保障。未来,随着硫容提升与设备集成化发展,该工艺在边际气田和深海开发中的应用前景将更加广阔。