在当前化工行业向高效化、低碳化和精细化方向加速发展的背景下,原料气体的净化与组分控制已成为影响装置运行效率、产品质量以及碳排放水平的重要环节。合成氨、尿素、甲醇等典型化工过程,均对原料气中二氧化碳含量提出了明确且严格的要求。二氧化碳含量过高,不仅会影响下游反应平衡,还可能导致催化剂失活、能耗上升以及装置运行不稳定等问题。因此,选择一种高效、稳定、适配性强的脱碳工艺,是化工企业实现安全生产和绿色转型的重要基础。PC(碳酸丙烯酯)物理脱碳技术,作为一种成熟且不断优化的气体净化手段,凭借其高脱除效率、能耗相对较低以及对多种工况的良好适应性,在化工行业中展现出显著优势。尤其是在合成氨、尿素及甲醇生产等关键领域,PC脱碳技术不仅能够精准控制CO₂含量,还可实现副产高纯度二氧化碳的回收利用,契合当前化工行业对资源综合利用与碳减排的双重需求。

一、PC脱碳技术原理与优势

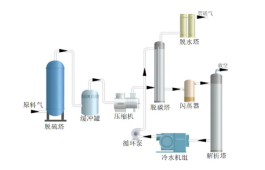

碳酸丙烯酯属于物理吸收型溶剂,其对二氧化碳具有较强的溶解能力,同时对其他气体成分的选择性较好。在化工原料气净化过程中,PC脱碳主要依靠压力差实现吸收与解吸,工艺流程相对简洁。这一特性使其在化工行业中具备良好的工况适配性,尤其适合气量较大、成分相对稳定的连续生产装置。与部分化学吸收法相比,PC脱碳对原料气中杂质的耐受性更强,运行稳定性更高,有利于化工装置长期、平稳运行。

二、在合成氨与尿素生产中的优势

在合成氨工艺中,原料气中二氧化碳的有效脱除是保证合成反应顺利进行的关键环节。PC脱碳技术能够高效去除原料气中的CO₂,同时在脱碳过程中副产高纯度二氧化碳气体,为下游尿素合成提供稳定气源。这种“脱除+回收”的工艺特性,使PC脱碳在合成氨与尿素联合装置中具有明显优势。一方面,能够满足合成氨对原料气纯度的要求;另一方面,通过二氧化碳资源化利用,提高整体装置的经济性和资源利用率,符合现代化工“多联产”和“循环利用”的发展方向。

三、对甲醇生产中的精准控制

甲醇合成对原料气中CO₂含量具有明确的控制区间要求。PC脱碳技术在运行过程中,能够通过调节工艺参数,实现对净化气中CO₂含量的精准控制。这种可调性优势,有助于优化甲醇合成反应条件,延长催化剂使用寿命,并提升系统运行的整体稳定性。同时,合理控制CO₂含量还能提高一氧化碳的有效利用率,从而在不增加额外能耗的前提下,提升装置运行效率。这使得PC脱碳在甲醇生产领域具有良好的技术适应性和长期应用价值。

四、高脱除效率与节能运行

PC碳酸丙烯酯脱碳设备具备较高的二氧化碳脱除效率,能够满足化工行业对原料气高纯度的要求。由于其属于物理吸收过程,在解吸阶段主要依靠降压实现溶剂再生,相比部分化学吸收工艺,整体能耗结构更为合理。对于追求节能降耗和稳定运行的化工企业而言,这种高效率与低能耗并重的技术特点,有助于降低长期运行成本,并减少因频繁维护或溶剂性能衰减带来的生产波动。

五、模块化与全流程服务

PC脱碳设备可采用撬装式设计,处理量覆盖较宽范围,便于化工企业根据自身产能规划灵活配置。模块化设计不仅缩短了建设周期,也有利于后期扩容或系统升级。同时,涵盖工艺设计、设备制造、安装调试及运维服务的一体化解决方案,有助于降低化工企业在项目实施过程中的协调成本,提升整体工程质量和运行可靠性。

PC碳酸丙烯酯脱碳技术在化工行业中展现出显著的综合优势。其高效稳定的二氧化碳脱除能力、对工况变化的良好适应性以及对资源综合利用的支持,使其在合成氨、尿素和甲醇等关键化工领域具有广泛应用前景。在“双碳”目标和绿色化工持续推进的背景下,PC脱碳不仅是一项气体净化技术,更是化工装置实现高效运行、节能降耗和碳资源利用的重要技术支撑。通过合理选型与系统化应用,PC脱碳设备能够为化工企业构建更加安全、经济、可持续的生产体系提供坚实保障。这种兼顾技术成熟度与未来发展需求的脱碳方案,正逐步成为现代化工行业的重要选择之一。