沼气作为可再生能源的核心载体,其成分构成直接影响发动机的效率、寿命及排放性能。甲烷、二氧化碳、硫化氢及水分等成分通过复杂作用机制,对发动机运行产生多方面的影响。

沼气成分有哪些?

沼气典型成分为50%-80%甲烷(CH₄)、20%-40%二氧化碳(CO₂)、0.1%-3%硫化氢(H₂S)及微量氮气、氢气。甲烷作为主要可燃成分,每立方米热值达20800-23600千焦,直接决定发动机功率输出。二氧化碳的稀释效应降低燃烧速度,赋予沼气良好抗爆性,允许发动机采用更高压缩比(如柴油机改沼气可提升至12:1以上),但含量超过35%时易引发启动困难。硫化氢浓度超过0.1%时,其腐蚀性显著增强,可引发气缸氢脆、活塞环磨损及润滑油变质,需通过氢氧化镁或石灰石脱硫处理降至0.1%以下。

关键成分对发动机的具体影响

甲烷热值与燃烧效率

甲烷含量直接影响发动机热效率。高浓度甲烷(>65%)可提升功率输出,但需匹配精准的空燃比控制。实验显示,甲烷含量每增加10%,发动机热效率可提升3%-5%,但需同步优化点火提前角与燃烧室设计,避免不完全燃烧导致CO、HC排放升高。

二氧化碳的双重效应

二氧化碳通过降低燃烧温度减少NOx生成(较柴油机降低60%以上),但过量(>40%)会稀释可燃成分,导致燃烧速度下降、启动困难。某发电厂案例显示,CO₂含量超标时,发动机启动时间延长20%,且功率波动达±15%。

硫化氢的腐蚀危害

硫化氢与金属反应生成硫化铁,引发气缸、活塞环及轴瓦的应力腐蚀。某沼气发电项目因H₂S含量超标(>1%),导致机组年腐蚀损耗增加30%,维修成本激增200万元。同时,H₂S燃烧产物SO₂形成酸雨,需通过脱硫预处理将含量控制在0.1%以下,保障排放合规与设备安全。

水分与杂质的连锁反应

水分(>5%)在低温环境下凝结,导致点火困难、燃烧室温度骤降及二噁英生成风险。某北方冬季案例显示,含水率超8%时,发动机冷启动时间延长至30秒,且尾气中二噁英浓度超标3倍。杂质(如焦粉、硅氧烷)则加剧缸体磨损,某项目因过滤不足导致年磨损量增加2mm,寿命缩短40%。

预处理与发动机优化策略

预处理系统设计

脱硫工艺:采用生物脱硫或化学吸附,将H₂S降至0.05%以下,延长设备寿命3-5年。

脱水技术:冷凝干燥+吸附干燥,确保含水率<1%,避免凝结腐蚀。

过滤系统:多级过滤(旋风+陶瓷膜)去除99%颗粒物,减少缸体磨损。

稳压恒温:通过压力调节阀与换热器,维持供气压力±0.1kPa、温度35-40℃,确保燃烧稳定。

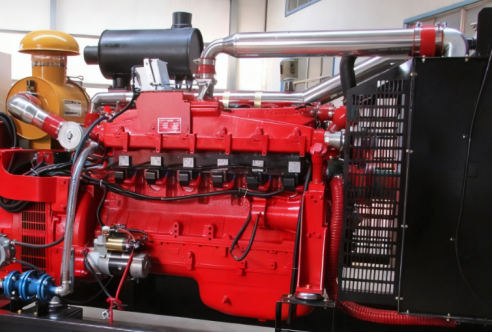

发动机技术优化

压缩比调整:利用CO₂抗爆性,将压缩比从18:1提升至22:1,热效率提高5%。

点火系统升级:采用电子点火与闭环控制,实现空燃比精准调节(λ=1.0-1.1)。

耐腐蚀材料:气缸内壁涂覆镍基合金,活塞环采用陶瓷复合材料,抗硫化氢腐蚀能力提升3倍。

排放控制:通过EGR+SCR技术,将NOx排放降至50ppm以下,满足国六标准。

随着双碳目标推进,沼气发动机正向智能化、高效化发展。新型发动机集成在线监测系统,实时分析沼气成分并自动调整参数。同时,政策推动预处理标准与发动机排放法规完善,形成“原料-处理-利用”全链条优化。沼气成分对发动机的影响是多重因素影响的结果。通过科学预处理、发动机优化及智能控制,可显著提升系统效率与可靠性。未来需进一步研发抗腐蚀材料、智能算法及余热回收技术,推动沼气发电向零碳、高效、长寿命方向发展。