在许多现场——比如小型天然气处理、沼气、油田气、发电机组或化工尾气处理中——干法脱硫是常见且实用的选择。所谓“干法脱硫”,就是用固体材料把气体中的硫化氢(H₂S)吸附、化学反应或捕捉掉,不用大量液体溶剂或复杂的废液处理系统。对设备简单、占地小、安装维护方便的场合尤其合适。但是,“干法”并不等于“随便用”。不同类型的干法脱硫剂(如氧化铁类、氧化锌、活性炭、功能化树脂或分子筛等)在适用条件、耐潮性、再生可能性、处理容量和成本上差别很大。现场常见问题包括:哪种脱硫剂适合我的气源?吸附床要多深?什么时候更换或再生?如何避免压降增大或产生粉尘堵塞?这些都是关系到运行成本和安全的重要问题。

什么是干法脱硫剂?

干法脱硫剂是指以固体形式去除气体中硫化氢的材料。它们通常放在吸附床或罐内,气体通过时硫化氢被物理吸附或化学反应转化为固态或牢固结合物。干法的优点是设备简单、不产生大量废液、易于模块化安装,适合流量较小或中等、维护能力有限的现场。

常见的干法脱硫剂有哪些?

主要有几类:

氧化铁类(铁氧化物载体)——对H₂S有化学亲和,常用于中低浓度气体处理;

氧化锌(ZnO)——对硫化氢的吸收效率高,常用于需要把硫转化为硫化锌的场合;

活性炭(或功能化活性炭)——既能物理吸附也可化学改性以提高脱硫能力;

功能化树脂或催化剂载体——通过表面活性或催化氧化把H₂S转为元素硫;

分子筛/金属氧化物组合材料——用于特定温度、湿度条件下的深度脱硫。

每类材料都有自身的特性,选择时要结合工况看。

它们是如何工作的?(物理吸附 vs 化学反应)

有的脱硫剂主要靠物理吸附,像普通活性炭;这种类型对低浓度气体效果好,但受温度和湿度影响。另一类是化学吸附或反应型,像氧化铁、氧化锌,与H₂S发生不可逆或半可逆的化学反应,生成固体硫化物或硫酸盐,适合高浓度或需要长期稳定处理的场景。

哪些工况适合用干法脱硫剂?

干法常用于:气量中等、H₂S浓度不是极高、现场不便处理废液、预算和维护能力有限、且希望设备简单易换的情况。若气体含高含水或颗粒物较多,需在前端做除水除尘,否则会缩短吸附剂寿命或堵塞床层。

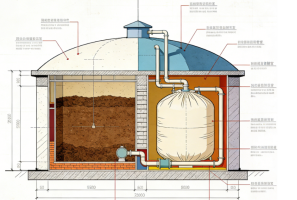

如何布置吸附床与投放方式?

常见做法是采用固定床柱或罐装床,气体自下而上或自上而下通过填料。关键参数包括床深(保证接触时间)、层速(气体通过速度)、入口温度和湿度。对于需要长时间运行的系统,可并联两个或多个吸附罐,一侧运行一侧备用或再生,保证不停机切换。

怎样判断脱硫剂已经饱和或失效?

通常通过进出口H₂S浓度检测、气味判别、压力降变化和运行时间记录来判断。出口检测到明显的H₂S上升,或有臭味出现,即表示部分或全部床层已饱和。此外,若出现压降显著增大,可能是粉尘、结块或结焦造成,需要检修或更换。

干法脱硫剂可以再生吗?如何处理用过的材料?

再生能力依材料而定:活性炭类有时可热再生或化学再生;某些金属氧化物可通过化学处理或热处理部分恢复活性;但很多常见的氧化锌和完全反应后的氧化铁类一次性使用更普遍。用过的脱硫剂含硫物需按照当地环保法规处理或回收(可作金属回收或安全填埋),避免直接焚烧或随意排放。

使用与储存时要注意什么安全与维护要点?

进气前应做好除水、除尘预处理,延长吸附剂寿命;

吸附罐应有完整的管路、阀门和旁路,便于切换与检修;

操作人员需佩戴必要的个人防护,避免直接接触含硫化物的废料;

储存时防潮、防热、避免与酸性或易燃物混放;

建立定期检测与记录制度,包括进出口浓度、压力降、运行时长等,便于判断更换周期。

如何在选型时做权衡?

考虑点包括:H₂S浓度与波动范围、气量大小、含水/含粉情况、是否需要再生或资源化硫、现场维护能力、总体运行成本(含更换/处置费用)。一般建议先做小规模测试或参考供应商的工况数据,再做放大应用。

干法脱硫剂以其设备简单、无需大体积液体处理和易于模块化的优点,在许多中小规模气体处理场景中非常实用。常见材料如氧化铁、氧化锌、活性炭和功能性分子筛,各有擅长的工况和限制:有的耐湿性强、适合波动工况;有的吸附容量大但需要更干燥的气源;有的可再生但再生成本高。正确的做法是根据气源特性(H₂S浓度、流量、含水与含尘)和现场运维能力来选型,并配套必要的前处理(除水、除尘)、合适的吸附床布置与监测手段。