我司是专注于络合铁脱硫及沼气脱硫领域的专业技术服务商,提供覆盖天然气、油田气、生物沼气、炼化厂、焦炉煤气等全场景脱硫净化解决方案。依托自主研发的络合铁脱硫工艺将硫化氢(H₂S)直接氧化为单质硫,脱硫效率达99.9%以上,处理后H₂S浓度低至10ppm,且无副盐生成,硫磺回收率高。

服务涵盖工艺设计、设备定制到安装调试,我们提供全周期服务,助力客户实现脱硫系统的高效运行与低碳减排目标。

一、络合铁脱硫工艺

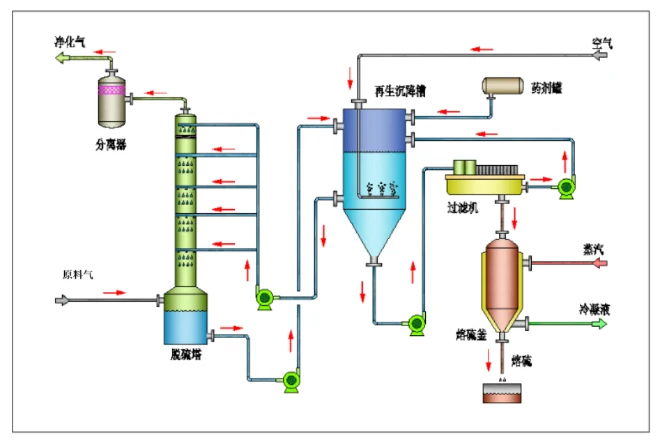

络合铁脱硫是一种基于湿式液相氧化还原(Redox法)原理的高效脱硫技术,其工艺流程可分为吸收、再生、硫磺分离及药剂循环四个核心环节,适用于沼气、天然气、焦炉气等多种含硫化氢气体的脱除。

络合铁脱硫(Lo-Cat法 )目前是天然气脱硫中除醇胺法外最重要的一种脱硫工艺,是沼气脱硫中最适合的工艺。他在脱硫的过程中同时生成硫磺,以最低代价回收了原料气中的硫,吸收与再生都在常温下进行。设备价格和运行成本均较低,适用于潜硫量低于20T/d的场景,基本能满足于100%的沼气净化需求。

络合铁脱硫工艺流程:

络合铁脱硫工艺是一种以络合铁为催化剂的湿式氧化脱硫技术,通过碱性溶液中的Fe³⁺将硫化氢(H₂S)氧化为单质硫,同时Fe³⁺被还原为Fe²⁺,随后在再生槽中鼓入空气使Fe²⁺重新氧化为Fe³⁺实现循环利用。该工艺采用两步反应:吸收阶段H₂S与Fe³⁺反应生成硫磺,再生阶段Fe²⁺与氧气反应恢复活性。其优势包括脱硫效率高(H₂S可降至10ppm以下)、无副盐排放、硫磺回收率超99%。

一、预处理

沼气、含硫天然气经分离器去除游离水、固体杂质及轻油后进入吸收系统。

二、吸收阶段

含H₂S的原料气从吸收塔底部进入,与自上而下的贫液(含Fe³⁺络合物)逆流接触。在碱性环境中(pH 8.0-9.0),H₂S与Fe³⁺发生氧化还原反应,生成单质硫并释放H⁺,Fe³⁺被还原为Fe²⁺。

反应式为:

H₂S + 2Fe³⁺L → 2H⁺ + S↓ + 2Fe²⁺L

吸收塔采用自主研发高效接触防堵式结构,通过增大气液接触面积提升传质效率。经处理后,净化气H₂S含量可降至10ppm以下。净化后的沼气根据需求可烧锅炉发电、并入天然气管网或充CNG槽车外运。

三、再生阶段

吸收H2S后的富液(含Fe²⁺和硫颗粒)从吸收塔底部流入再生槽,通过鼓风机通入空气进行氧化再生。氧气将Fe²⁺重新氧化为Fe³⁺。

反应式为:

½O₂ + H₂O + 2Fe²⁺L → 2OH⁻ + 2Fe³⁺L

再生过程常采用多级曝气设计,确保氧化充分。再生后的贫液返回吸收塔循环使用,再生尾气(主要为氮气及残余氧气)经处理后排放。

四、硫磺分离与回收

再生槽内生成的硫磺颗粒通过重力沉降富集于底部,形成硫浆。硫浆经泵输送至过滤设备(如板框压滤机),分离出含水20%-30%的硫膏,进一步熔硫精制可得纯度99.8%的工业硫磺。滤液返回系统以回收残留药剂,减少消耗。

二、应用范围

✅ 非常适用于沼气净化、脱硫和提纯,处理效果显著,无副盐排放,硫磺回收率达99.9%,基本能满足100%的沼气净化需求。

✅ 天然气、井口气、油田气方面适用于0.1~5t/d小规模潜硫量的气体脱硫,尤其适合分散井口脱硫。具有较高的硫回收率和较低的净化成本。如天然气、井口气分散井口、偏远地区的小规模脱硫需求;

✅ 环保工业废气脱硫或除味:处理含硫化氢的工业废气(如化纤尾气、生物发酵气),满足环保排放要求。例如,粘胶纤维生产中的废气经处理后H₂S浓度低于10 ppm;

✅ 克劳斯尾气深度净化,对克劳斯硫回收装置尾气进行二次处理,确保SO₂排放达标;

✅ 在炼厂气脱硫中具有应用前景,特别适合小规模硫回收;

✅ 适用于酸气波动较大的原料气净化;

✅ 煤层气、焦炉煤气、合成氨脱硫,提升能源利用价值。

络合铁脱硫工艺应用设备 >>> 络合铁脱硫设备